可靠品质 探访上汽大众仪征工厂

仪征工厂是上汽大众的首家标准化工厂,同时也是大众汽车集团在中国的首家标准化工厂,于2012年7月建成投产,拥有冲压、车身、油漆、总装四大车展以及技术中心、培训中心、能源中心、装车发运和零部件配送中心。目前仪征工厂生产大众品牌新桑塔纳、桑塔纳·浩纳以及斯柯达品牌昕锐、昕动车型。

车身工艺指白车身的焊装工艺,是将冲压好的各种车身零件通过焊接工艺连接在一起的过程。为了保证车身焊接工艺的精确性,车身车间大量采用了自动化的生产线,拥有404台机器人,自动化率超过了70%。

机器人很好地弥补了一些人工操作的不足,而且非常智能。例如,将人从繁重的搬运中解放出来,同时机械手搬运也使传递变得更为快捷、稳定、有保障。大量使用机器人自动焊接,确保了生产工艺和焊接的精度,生产的效率也更高。此外,大型零件的传递也都是由机械手完成的,避免了人工搬运过程中可能造成的钢板变形或刮伤。

冲压车间配备了两条自动高速压机生产线、两台试模压机、一台数控加工中心和一台机械手模拟器。

两条总吨位分别达6900吨和8100吨的自动化高速冲压线,是目前国内汽车制造业中最先进、自动化程度最高的机械冲压生产线,整线连续运行,最高冲次达每分钟15次。采用机械手传送方式代替了传统的上下料方式,极大地提升了劳动生产率。整线采用连续模式生产,比停顿式生产节能约20%。整线使用自动化换模和机械手更换系统,高速拆垛系统可不停机更换垛料。

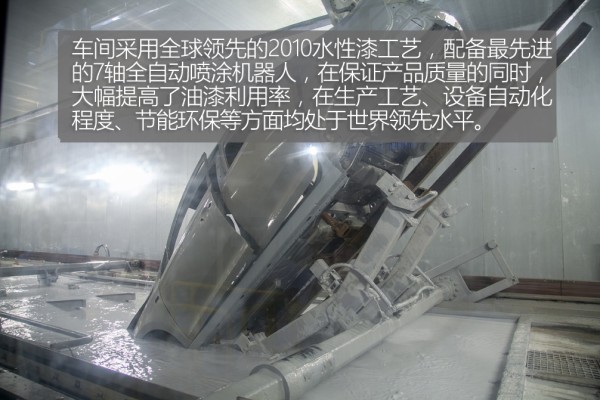

仪征工厂油漆车间的主要工艺有预处理电泳、PVC密封、面漆、整理报交、空腔注腊等,共有126台全自动机器人。

车间采用全球领先的2010水性漆工艺,配备最先进的7轴全自动喷涂机器人,在保证产品质量的同时,大幅提高了油漆利用率,在生产工艺、设备自动化程度、节能环保等方面均处于世界领先水平。而且较传统的喷涂工艺,新工艺可以有效地节约能源,减少废气排放,VOC(有机溶剂)排放仅为传统工艺的37%,在国内外均处于行业领先地位。此外,新工艺采用了干式漆雾吸收系统,通过循环空气及石灰石吸收漆雾,取消了水循环系统,避免自来水的损耗和废水的产生,其空气循环使用的比例高达95%。石灰石可回收,与传统喷漆室相比可节约约60%的能源。

上汽大众在总装车间都采用了科学合理的模块化装配工艺布置,将总装分为驾驶舱、前围、动力总成和车门四大模块,使物料输送更趋合理,加强装配过程检测,提高整车装配质量。

总装车间底盘与车身结合的工位称为“合装台”,有个英文名称为“marriage”,在这个区域,车身和车底进行完完美结合,40多个连接点一次合拢到位。

总结

严谨的生产制造以及严苛的质量标准的背后,员工都起着至关重要的作用,只有通过每一位员工规范地执行工作流程,确保每一处细节的完善,才能保证生产出稳定可靠的产品。

针对不同类别的员工,仪征工厂设置了不同的培训方法和培训项目:对将要进入工厂的维修学徒和返修工,引进德国职业教育机构,根据大众职业能力模型要求,开展校企合作;对新进维修人员、返修工和后备工长,在培训中心开展各项技术培训和管理测评;对新进生产人员则全面开展标准化作业基础技能培训和精益生产培训;熟练员工技能提升则以车间培训为主,车间培训岛及机器人培训中心集合各车间的实际特点提供更加有针对性的课程。同样,物流培训中心提供针对物流员工的专项培训。

同时,具有专业技能的员工也是严苛的质量检测过程中的重要因素,如上汽大众的Audit评审员的资质由德国大众汽车本部严格考核并认可,在产品检测过程中按照严格的标准进行整车质量评价,不放过任何一个微小的问题,保障高品质产品的质量。又如,在车辆下线后的车内气味检测中,除了专业设备的检测,还会有专业的“金鼻子”小组对车内空气进行抽检。他们嗅觉灵敏并且受过专业训练,如果发现车内气息舒适度或者某一零部件气味不宜人,就会提出相应的整改意见,以确保车内空气质量指标符合标准。